革新汽车制造:TPE材料如何解决密封、触感与环保难题

在汽车产业迈向轻量化、环保化与高端化的今天,配件材料的选择至关重要。山东泰瑞丰新材料有限公司,作为专业的TPE颗粒生产厂家,将深入探讨TPE材料如何以其卓越的综合性能,成为替代传统橡胶与PVC,打造下一代汽车配件的理想解决方案。

一、 行业核心痛点:您的配件材料是否面临这些挑战?

汽车配件制造商与整车厂正面临严峻考验:环保法规 日益收紧,车内VOC(挥发性有机化合物)与异味控制成为硬性指标;消费者对内饰质感与触感 的要求不断提升;同时,生产效率与综合成本 的压力持续增大。传统材料如PVC(环保性差、手感硬)和橡胶(加工效率低、难以回收)已难以满足这些新需求。

二、 TPE材料:应对挑战的综合性解决方案

热塑性弹性体TPE,是一种兼具橡胶弹性和塑料加工性的先进材料。它为何能成为汽车配件的革新之选?

卓越环保性,直击健康痛点

低VOC、无异味: 山东泰瑞丰TPE颗粒严格遵循环保标准,确保在生产与使用过程中不产生有害物质和异味,轻松满足国内外车内空气质量法规,为驾乘者营造健康空间。

无毒可回收: 材料不含邻苯二甲酸酯等有害物质,符合欧盟RoHS、REACH要求,且边角料可100%回收利用,助力绿色制造。

出色物理性能,满足严苛应用

宽广耐温性: 具备优异的耐高低温性能(-50℃至130℃),确保配件在严寒或发动机舱周边环境下依然性能稳定。

优异耐候性: 抗紫外线、臭氧和老化,保障外饰件如密封条长期使用不龟裂、不变色。

柔软高弹性: 提供持久的密封效果和舒适的触感,适用于需要减震、防滑的部件。

无与伦比加工优势,提升运营效率

加工简便: 如同塑料般可通过注塑、挤出快速成型,无需硫化,生产周期比橡胶缩短约30%,大幅提升效率。

包覆粘结性强: 可与PP、ABS等塑料基材实现牢固的二次注塑成型,实现“软硬一体”设计,简化装配流程,降低成本。

三、 实战应用:泰瑞丰TPE在汽车各系统的表现

内饰系统: 高档扶手包覆、头枕护套、防滑垫等,提供如肤般柔软触感,提升豪华体验。

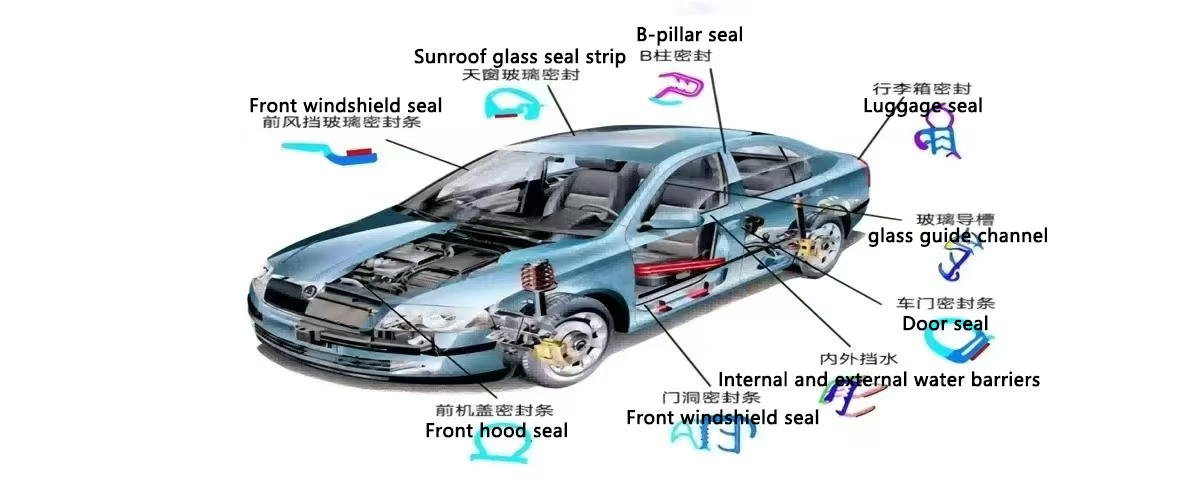

密封系统: 车门、车窗及行李箱密封条,凭借出色的弹性和耐候性,确保隔音、防水与密闭性。

功能件系统: 线束护套、减震垫、通风管等,在复杂工况下保持性能可靠。

四、 常见问题解答

Q1: TPE与TPV在密封条应用上如何选择?

A: TPV(热塑性硫化橡胶)在长期耐高温性(>135℃)和耐油性上更优,适用于发动机舱等极端环境。而对于常规车门、车窗密封条,我们高性能TPE系列在耐候性、密封性和成本效益上已完全胜任,是更具性价比的选择。

Q2: 如何保证TPE与PP基材的包覆粘结强度?

A: 粘结效果取决于专用TPE配方、基材类型及加工工艺。泰瑞丰提供专为包覆注塑设计的粘结系列TPE,并可在项目前期提供样品测试与全面的工艺参数指导,确保粘结牢固可靠。

Q3: 泰瑞丰能否提供材料性能的相关证明?

A: 当然。我们可为客户提供详细的材料物性表TDS,并根据需求分享如耐老化测试(如UL746C)、环保认证(如RoHS)等相关报告,数据透明,让您选用无忧。

五、 结语:选择泰瑞丰,选择可靠共赢

面对汽车产业的快速变革,山东泰瑞丰新材料有限公司愿以高性能、环保的TPE颗粒解决方案,成为您最值得信赖的材料合作伙伴。我们具备强大的定制开发能力与严格的质量管控体系,直面行业痛点,助您赢得市场先机。